Дуговая и индукционная печи, применение печей в промышленности, процессы плавки в дуговых и индукционных печах

Все промышленные печи можно разделить на группы по следующим характеристикам:

Дуговые печи применяются в различных отраслях промышленности и разделяются на три класса:

Выделяют также ЭДП постоянного и переменного тока.

Электрические дуговые печи потребляют значительные токи, измеряемые тысячами и десятками тысяч ампер. Именно поэтому печные трансформаторы располагают возможно ближе к печи. Поэтому в сталеплавильных и медеплавильных цехах рядом с дуговыми печами строят внутрицеховые печные подстанции, в которых располагают всё необходимое оборудованием: коммутационная, измерительная и сигнальная аппаратура, аппаратура, которая отвечает за защиту печи от перегрузок и аварийных коротких замыканий.

Технологический процесс плавки стали в электрических дуговых печах протекает более благоприятно и быстрее заканчивается, если металл перемешивают. Процесс перемешивания дает металлу равномерно прогреется (дуга нагревает металл только в середине).

Если говорить о подтипах электрических дуговых печей, то разделяют электрические дуговые печи постоянного и переменного тока.

Плавка стали в дуговых печах проходит не прерывно. Капитальный ремонт – один раз в полтора года.

Вакуумные дуговые печи (ВДП) предназначены для работы с тугоплавкими металлами, которые нельзя плавить в печах с керамическими футеровками или в печах, которые работают на активных газах. Процессы, проводимые в ВДП, позволяют проводить глубокое рафинирование металла от газов и неметаллических включений.

В плазменно-дуговых печах (ПДП) происходит процесс изготовления высококачественных сталей и сплавов. Источником теплоты служит низкотемпературная плазма (3000°С). Она получается при мощи специальных плазматронов. В остальном же устройство ПДП сравнимо с устройством обычной дуговой печи.

Выделяют не только сталеплавильные дуговые печи разных типов, но и лабораторные дуговые печи. С помощью них изучается процесс плавки различных металлов в разных условиях.

Для плавки цветных металлов, таких как олово, свинец, алюминий используют печи сопротивления. Температура в них гораздо ниже, чем в дуговых плечах (да и не нужна высокая температура для плавки цветного металла). Они нагреваются и работают так же, как работает обычная домашняя электроплита или чайник. Плавка в таких печах я дешевле, но некоторые детали (такие как основные пластины накаливания) довольно часто выходят из строя и требуют замены.

Все дуговые печи имеют схожий принцип работы. Он основан на осуществлении отражения тепла, которое выделяется электрической дугой, в результате чего происходит аккумуляция расплава.

Плавка металла делится на три основных периода:

Применение дуговой печи

Дуговые печи используются для получения высококачественных (легированных) сталей, в том числе для переработки металлолома за счет прямого воздействия электрической дуги. Имеют круглосуточный резкопеременный циклический режим работы.

Если необходимо купить дуговую печь, цена которой достаточно велика, то стоит обратить внимание на ДППТНП (дуговые печи постоянного тока нового поколения). Они универсальны и могут работать с разными материалами.

Индукционная дуговая печь

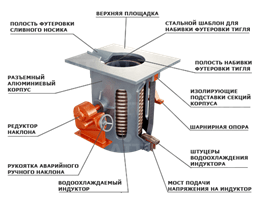

Индукционная печь является частью индукционной установки, которая включает в себя

Различают такие виды индукционных печей:

По организации процесса во времени:

По конструкции плавильного тигля (индукционные тигельные печи):

Применение индукционной печи

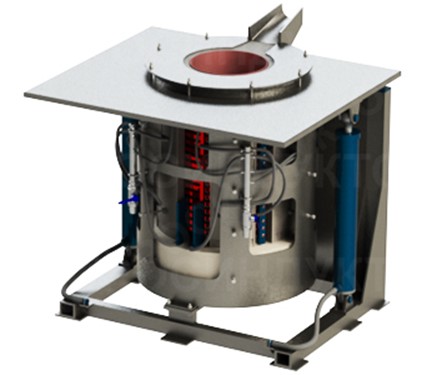

Наиболее востребованными печами для плавления металлов на небольших производствах являются индукционные плавильные печи.

Процесс плавки в индукционной печи

Индукционные печи литейные являются достаточно производительным и высококачественным оборудованием, которое способно выдавать большие объемы готовой продукции.

Существуют различные модификации данных печей, которые подходят для любых производств, специализирующихся на выплавке разного рода металлов. Популярны такие, типы индукционных печей, как муфельная плавильная печь, сталеплавильная печь и дуговая сталеплавильная печь. Первые являются очень эффективными и безопасными в использовании. Очень важную роль для металлургии сыграло такое изобретение как сталеплавильная печь. С ее помощью, стало возможным нагревать любые материалы.

В особую группу можно выделить индукционные тигельные печи. Они позволяют загружать большое количество материалов (до двух и более тонн). В России достаточно много заводов-производителей индукционных тигельных печей. Качество их продукции всегда очень высокое. Важно помнить, что рекомендуются покупка индукционных тигельных печей именно от производителя.

Преимущества использования (производства стали) индукционных печей состоит в том, что данный вид плавки металла является экономичным. Накаливание металла приводит к выделению большого количества тепла, которое позволяет разогреть печь быстрее. Как правило, широко распространены печи с возможностью разогрева до температуры тысяча двести градусов в среднем. Как правило, цена индукционной плавильной печи достаточно высока, так как их производство трудоемко, но данные аппараты оправдывают такую стоимость долгой службой.

Индукционные печи проще и эффективнее дуговых (они легки в управлении, в них можно достигнуть максимально температуры, они быстро и равномерно нагреваются, не выбрасывают в атмосферу пыль и другие загрязнения), но для них требуется дополнительное электрооборудование.

Дуговые печи – применение и особенности дуговых печей, плавка стали в дуговых печах. Индукционные печи и их особенности

Оборудование используют для плавления различных материалов. Дуговая печь нашла широкое применение в металлургической промышленности. Выбор установок такого типа осуществляют на основания размера плавильной камеры. Также во внимание берут мощность печного трансформатора. Все эти характеристики указаны в номенклатурном списке оборудования.

Дуговая сталеплавильная печь состоит из таких конструкционных элементов:

- прочного фундамента;

- наклонной платформы;

- рабочего корпуса;

- свода;

- графитных электродов;

- рукавов электродержателей;

- рабочего окна;

- подъемно-поворотного механизма.

Эти элементы разделяют по секциям эксплуатации. Выражаясь техническим языком, дуговая плавильная печь состоит из механической конструкции, электрической части, оборудования для подачи газовой смеси или порошкообразных металлических веществ, системы отвода продуктов сгорания, автоматизированного устройства для управления технологическим процессом.

Процесс плавки стали в электродуговых печах должен соответствовать ГОСТам и ТУ. К нему выдвигаются определенные требования:

- обязательное применение водоохлаждаемых элементов;

- обеспечение отсечки печного шлака при выпуске плавки;

- рациональное размещение необходимого дополнительного оборудования (охлаждающие камеры с маслом, азотом и прочее).

Дуговые печи (цена будет низкой у официального дистрибьютора) отличаются принципом работы. Агрегаты бывают прямого и косвенного воздействия. В первом виде оборудования нагревание дуги осуществляется между электродом и расплавленным металлом. Во втором – нагрев происходит между двумя электродами. К агрегатам прямого действия относятся плазменные дуговые печи.

Примечание. Дуговая сталеплавильная печь (цена зависит от ее модификации) любого типа разогревается до температуры +2000 градусов.

Существует дуговая печь постоянного тока и переменного. Принцип их действия и функциональные возможности значительно отличаются. Плавка стали в дуговых печах с постоянным током выполняется гораздо быстрее. Несмотря на это, агрегаты такого типа не слишком востребованы. Поскольку в технологическом процессе нагревается не только обрабатываемый материал, но и стенки камеры. При этом затрачивается колоссальное количество электрической энергии.

Вакуумно дуговая печь с переменным током более популярна. Она характеризуется экономичностью, практичностью и долговечность. В ней процесс плавки осуществляется медленней, но гораздо качественней. Дуговые печи переменного тока не слишком прогреваются в процессе работы. Значит, для их охлаждения не требуется никаких дополнительных камер или устройств.

Примечание. Дуговая индукционная печь может работать от подачи постоянного и переменного тока. Существует различные модификации оборудования.

Плавка стали в дуговых печах осуществляется двумя методами: плавка на углеродистой шихте, плава переплавом легированных отходов. Первый способ характеризуется наличием большого количества углеродов, серы и фосфора. В процессе не присутствуют легирующие элементы. Чтобы из такой шихты получился качественный и чистый металл, необходимо провести окисление. Такой процесс называют плавкой с полым окислением.

Он включает в себя несколько этапов:

- подготовку оборудования;

- подготовку шихты;

- загрузку сырья;

- период плавления;

- период окисления;

- восстановительный период.

Дуговая электросталеплавильная печь, которая плавит металл вторым способом, выделяется высоким показателем производительности. С ее помощью технологический процесс выполняется гораздо быстрее. В нем исключена стадия окисления.

Примечание. Без окислительного периода не получается убрать из металлического материала фосфор.

Поэтому, чтобы использовать метод переплава, сырье должно быть очищенным от фосфора.

Применение дуговой печи

В оборудование преобразование электрической энергии в тепловую осуществляется посредством электрической дуги. С ее помощью достигают высоких температурных режимов.

Дуговые печи постоянного тока нового поколения нашли применение в металлургической промышленности. Они позволяют получать чистые и однородные сплавы любых металлов.

Кроме этого, оборудование используют в проведении определенных анализов. Дуговая печь лабораторная применяется в физико-химических исследованиях на количественный состав любых материалов.

Индукционная печь

Оборудование предназначено для плавления любых видов металлов. Индукционные плавильные печи (цена будет минимальной у производителя) работают по законам Джоуля-Ленца и Максвелла.

Установки состоят из таких элементов:

- индуктора;

- каркаса;

- футеровки;

- механизма наклона;

- крышкой с устройством подъема и поворота;

- магнитопровода и магнитного экрана.

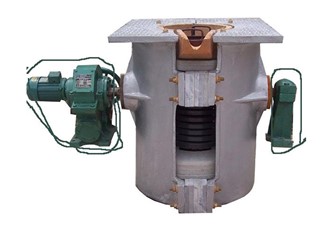

Промышленные индукционные печи бывают двух видов: тигельные (с сердечником) и без сердечника.

Примечание. Первый вид оборудования более популярен, поскольку имеет ряд неоспоримых преимуществ.

Индуктор представляет собой нагревательную катушку. Он отвечает за стабильную работу установки. Второй немаловажной деталью является генератор. Он подает электрическую энергию на индуктор.

Тигель – емкость, в которой непосредственно осуществляется плавка металла. Для его изготовления используют огнеупорные и жаростойкие материалы. Как правило, это может быть металл, керамика или неметаллическое сырье.

Корпус, которым оснащают индукционные печи для плавки меди или другого металла, представляет собой каркас, служащий основанием оборудования. Другое название – кожух. К нему выдвигаются особые требования. Он должен быть прочным, устойчивым к воздействию высокого температурного режима. Форма каркаса: прямоугольный параллелепипед или цилиндр. Первый тип кожуха изготавливают из немагнитного металла. Например, дюраля. С его помощью собирают установки небольших габаритов.

Цилиндрические индукционные тигельные печи от производителя более востребованы. Их каркас выполнен из цельного металлического листа методом обмотки. Они характеризуются высоким показателем прочности.

Индукционные тигельные плавильные наделены такими преимуществами:

- в агрегатах выделение энергии осуществляется в загрузке без использования вспомогательных приборов;

- в тигле происходит постоянная циркуляция расплавленного металла, что позволяет более качественно плавит мелкую шихту;

- индукционные печи литейные оснащены специальными устройствами, с помощью которых возможно создать любую атмосферу;

- оборудование обладает высоким показателем удельной мощности, что позитивно сказывается на его производительности;

- сливать металл после плавки можно полностью, поскольку в конструкции предусмотрены механизмы для поворота и наклона.

Плавка латуни в индукционных печах с тиглем осуществляется гораздо быстрее, чем в оборудовании без сердечника. Это конструктивная особенность установок.

Индукционные печи стали без сердечника представляют собой менее сложные конструкции. Их основным элементом является индуктор. Внутри него размещается шихта. Индуктор, нагреваясь, создает вихревые потоки, которые выделяют тепло. Благодаря этому происходит плавка чугуна в индукционной печи или другого материала.

Производство тигельных печей постоянно совершенствуется. Существует еще одна классификация оборудования. Индукционные печи бывают таких типов:

- ИСТ (печи средней частоты);

- ИЧТ (печи промышленной частоты);

- ИАТ (агрегаты промышленного назначения).

Плавка бронзы в индукционной печи выполняется с помощью первого вида агрегата. Оборудование широко используется в технологии точного литья. С его помощью получают чистые сплавы. Также выполняется плавка серебра в индукционной печи такого типа.

Второй вид агрегатов предназначен для перегрева чугуна. Также могут использовать такие индукционные плавильные печи для плавки чугуна. Максимальный рабочий температурный режим составляет +1550 градусов.

Последний тип оборудования предназначен для плавки алюминия и его сплавов. Максимальная рабочая температура достигает +800 градусов. Технические характеристики индукционных печей данного вида разнообразны. Выбор агрегатов основывают на размере рабочей камеры.

Применение индукционной печи

Оборудование широко используется в металлургической промышленности. В нем выполняют плавление, переплавку, перегрев металлической массы любого вида. Также установки применяют в лабораторных исследованиях, деревообрабатывающей отрасли и в других сферах жизнедеятельности человека.

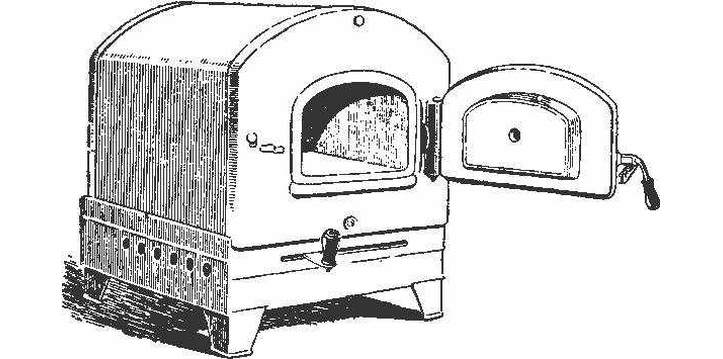

Муфельная печь: назначение, устройство, применение, изготовление

Сегодня муфельные печи востребованы на предприятиях различной направленности. Они незаменимы при проведении испытаний, ускорении химических процессов и прочих работ с металлом, керамикой, стеклом и т.д. Если вы хотите купить муфельную печь, обратите внимание, что применять оборудование разрешено только после изучения инструкции производителя.

Муфельные печи могут иметь различный объем загрузочной камеры и тип открывания

Муфельная электрическая печь – что это такое

Муфельная печь – это оборудование, которое позволяет создавать оптимальные условия для лабораторных исследований и производственных процессов, связанных с нагреванием материалов и изделий. Абсолютное большинство этих агрегатов работает от электричества. Чтобы Электропечи оптимально соответствовали своему назначению, их изготавливают из качественных материалов.

При работе с муфельными печами необходимо четко придерживаться правил техники безопасности

История возникновения муфельных печей

Муфельные печи впервые были применены во Франции. Их появление связано с именем известного каретного мастера Жанто, семейство которого сооружало экипажи для королевского двора и знатных вельмож. Им была изобретена рулевая трапеция в конце 17 – начале 18 вв., но испытания ее все время срывались из-за поломки опытных осей. Ситуация изменилась в лучшую сторону, когда к мастеру пожаловал русский дворянин, желавший заказать знаменитому европейскому каретнику изготовление роскошного экипажа. Он должен был стать подарком Петра Первого хану из Бухары.

Попробовав ось на прочность, этот заказчик рассказал Жанто, как ее улучшить. Сначала нужно было выполнить цементирование в муфеле, изготовленном из материала, в состав которого входят истолченные в порошок рога крупного скота. И только после этого осуществлять закалку. Такая технология обработки позволяла стали оставаться внутри вязкой, а снаружи – иметь твердую каленую корку.

Муфельная печь, сконструированная французским мастером, называлась системой сооружения осей

Сферы, где применяются муфельные печи

Во многих сферах используется муфельная печь, применение ее достаточно широко. Прибор необходим для термической обработки, а также хранения разнообразных образцов и материалов в определенных температурных условиях.

Разберемся, для чего нужна муфельная печь, оборудование используется для:

- Закалки, отпуска, плавки и прочих операций с металлами.

- Термического обжига керамики.

- Озоления и кремации.

- Высушивания всевозможных веществ.

- Аналитических исследований.

- Выращивания монокристаллов.

- Производства ювелирных изделий и сувениров.

Муфельные печи применяют при работе со стоматологическими материалами, драгоценными металлами и прочими типами материалов

Основные разновидности муфельных печей

Все виды муфельной печи условно разделить по таким признакам как:

- Назначение (промышленные, лабораторные, ювелирные, учебные).

- Вид конструкции (горизонтальная и вертикальная загрузка, трубчатые печи).

- Среда обработки (воздушная, газовая, вакуумная).

- Вес (от 18 кг).

- Объем рабочей камеры (от 3 л).

- Степень нагрева (умеренная, средняя, высокотемпературная).

Если же рассматривать подробнее муфельную печь и что это такое, то модели можно разбить по типу нагрева на электрические и газовые.

Муфельные печи по назначению бывают лабораторными и учебными, промышленными, ювелирными и т.д.

Преимущества и недостатки муфельных электропечей

Что такое муфельная печь – это нагревательная техника, имеющая широкий диапазон рабочих температур и обеспечивающая точность их регулировки. Кроме удобства загрузки и выгрузки обрабатываемых материалов, среди преимуществ теплообразующих приборов можно выделить:

- Равномерность прогревания материалов без перепадов температурных показателей.

- Скорость остывания образцов после термообработки, для перехода к следующим производственным этапам.

Герметичность закрывания дверей позволяет минимизировать потери тепла и увеличить эффективность

Но муфельная печь, назначение которой заключается в воздействии высокими температурами на поверхности, имеет и ряд особенностей, которые некоторые пользователи считают недостатками. К ним относят:

- Невозможность использовать технику при температурах выше 1300° С.

- Относительно невысокая термостойкость муфеля, определяющая количество выдерживаемых теплосмен (нагрев-охлаждение).

- Необходимость дополнительной электроэнергии для разогрева самого муфеля.

Муфельные печи характеризуются значительной тепловой инерционностью, которая в разных случаях рассматривается как плюс или минус оборудования

Как устроена электрическая муфельная печь

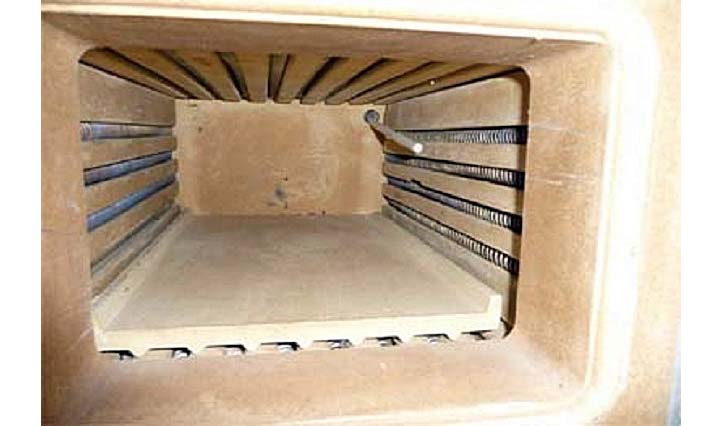

Рабочей емкостью электрической муфельной печи является так называемый муфель. Это керамический или волоконный резервуар полуцилиндрической формы, нагреватели в котором встроены в стенки, т.е. являются внутренними или закрытыми. Существуют электропечи для керамики и фарфора со стационарными муфелями, а также такие, что оснащены стационарной нагревательной камерой и сменным муфелем. В любом случае, при закрытых нагревательных элементах обрабатываемые материалы и предметы защищены от прямого излучения нагревателей. А те, в свою очередь, – от воздействия агрессивных паров и летучих веществ, выделяемых при нагреве.

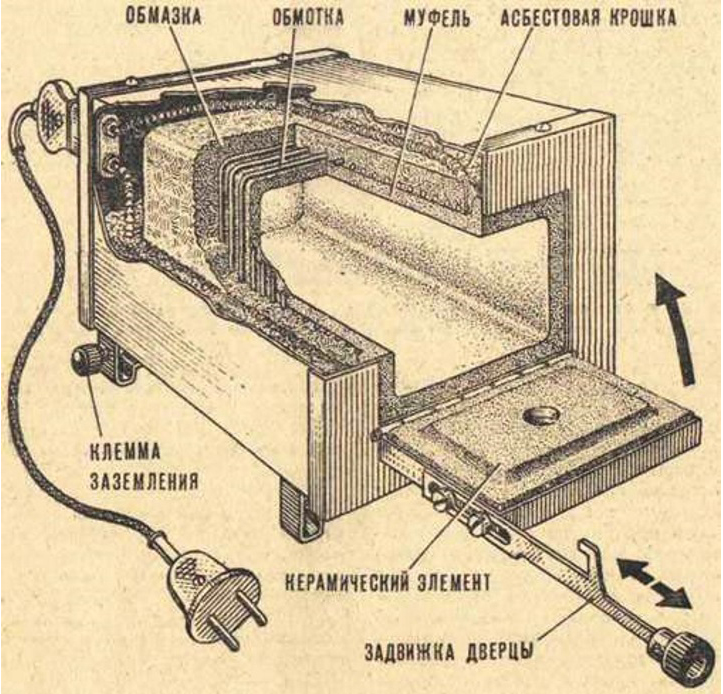

Устройство муфельной печи

Из чего состоит конструкция муфельной электропечи

Муфельная электропечь представляет собой устройство, состоящее из нескольких элементов:

- Рабочей камеры. В ней происходит нагревание разных веществ и предметов.

- Корпуса. Выполняет защитную и теплоизолирующую функции.

- Нагревательных элементов. Обеспечивают выполнение термических операций.

Проволока или ленты расположены в камере, они могут быть частично или полностью открытыми или же – абсолютно закрытыми.

Принцип работы муфельной печи

Рассматривая муфельную печь, ее устройство и принцип работы, можно сказать, что за прошедшие века оборудование прошло множество трансформаций и видоизменилось. Только суть его функционирования осталась неизменной. Детали или вещества, помещенные в муфель, изолируются от внешней среды и равномерно нагреваются со всех сторон.

Вредные вещества, которые могут выделять образцы в процессе нагрева, выводятся при помощи системы вентиляции. Кроме того, в печах предусмотрена естественная или принудительная конвекция

Нагревательные элементы муфельных электропечей

Как видно на многих фото, муфельная печь выполняет термообработку благодаря нагревателям. Они могут быть разной формы и размеров. В зависимости от этих показателей может потребоваться разное количество рабочих элементов. Располагаются они по всему периметру загрузочного блока, при этом могут отличаться:

- Конструкцией (трубчатые, ленточные, спиральные и т.д).

- Материалами изготовления (нихром, фехраль, вольфрам, хромит и т.д).

- Способом обустройства (закрытые, открытые).

Самая распространенная форма нагревателей – спираль, созданная из проволоки с отменными показателями термостойкости и сопротивления

Система управления муфельной электропечью

Современная муфельная печь – устройство, которое дает возможность обрабатывать различные материалы, удобно в обращении благодаря модулям управления. Сегодня механические, аналоговые модели используются все реже, на смену им пришли электронные и программируемые терморегуляторы. С их помощью можно быстро и четко:

- Задавать любые термические значения.

- Выставлять градиенты и время включений.

- Контролировать текущие тепловые показатели.

- Проводить термообработку с высокой точностью.

- Устанавливать время и температурные отметки нагрева.

- Определять период выдержки и время охлаждения и т.д.

Современные модули позволяют программировать даже сложные рабочие циклы оборудования

Купить муфельную печь или сделать ее самостоятельно

Разобраться, как пользоваться муфельной печью, вполне возможно самостоятельно, а вот как изготовить данный прибор – понять не совсем просто. Рассмотрев даже неполный перечень необходимых исходных материалов и схематическое описание процесса сооружения дает понять, что самостоятельное изготовление муфельных печей – дело достаточно сложное. Рынок же предлагает большой выбор самых разных их моделей, что позволяет найти лучший вариант.

Что значит муфельная печь, выполненная в строгом соответствии с технологическими требованиями, знают работники лабораторий, цехов и мастерских – оборудование не только ускоряет множество процессов, но и позволяет выполнять их с предельной точностью.

Изготовление муфельной печки в домашних условиях

Как сделать муфельную печь своими руками

Независимо от того, по какой схеме изготавливается муфельная печь, конструкция прибора будет состоять из следующих элементов:

- Муфель. Делать его самому лучше и не пытаться, т.к. нужна керамика с высокой теплопроводностью, которую могут обеспечить лишь присадки из редких металлов. Выйти из положения поможет приобретение готовой керамической посуды в магазине лабораторного оборудования.

- Огнеупор. В качестве первого слоя можно положить асбестовые плиты и волокно, а также шамотный кирпич, что по стоимости будет дешевле всего. Для связки лучше взять огнеупорную смесь для кладки.

- Корпус. Многие «самодельщики» используют старые холодильники, которые обязательно укрепляют, особенно дно. Это можно сделать с помощью обварки стальным прямоугольным уголком.

- Нагревательный элемент. Есть готовые спирали, но при желании можно намотать их самостоятельно из нихромовой или фехралевой проволоки.

Для надежной облицовки корпуса применяется базальтовая вата

Инструменты и материалы для изготовления муфельной печи

Применение муфельной печи актуально в различных сферах. В зависимости от условий эксплуатации и типа обрабатываемых образцов, для производства оборудования применяются:

- Конструкционные стали. Они используются для изготовления корпуса (кожухи), опоры, дверцы и некоторых других элементов.

- Высокоглиноземистые материалы и огнеупорное волокно. Их применяют для сооружения рабочих камер – муфелей.

- Нихром, фехраль, вольфрам, молибден, тантал. Эти и другие материалы служат основой для нагревательных элементов муфельной печи.

- Волокнистые прессованные блоки. Они составляют высокоэффективную термоизоляционную оболочку (футеровку).

Обязательное условие для используемых материалов – экологичность, жаростойкость и ударопрочность

В качестве инструментов для создания муфельной электро печи применяют:

- Дрель и набор сверл.

- Болгарку, отрезные и шлифовальные круги.

- Сварочный аппарат, электроды, струбцины и магнитные уголки.

- Ножовку.

- Шуруповерт.

- Рулетку, металлическую линейку и строительный угольник.

Для конструирования муфельной печи понадобятся приспособления по работе с металлом и деревом

Пошаговый процесс изготовления муфельной печи

Прежде чем приступить к конструированию, подготовьте чертеж муфельной печи, все данные в котором будут выведены при помощи формул и точных вычислений. Убедитесь, что у вас имеются все необходимые комплектующие и приспособления. После подготовки составных частей начинают их подгонку, среди многочисленных этапов которой:

- Укладка кирпичей на дно и стенки будущей муфельной печи.

- Уплотнение двери, которое можно осуществить с помощью силикона, а иногда создают винтовое запирающее устройство.

- Прокладка нагревательной спирали и т.д.

При выборе оптимального объема рабочей камеры учитывайте размер объектов, которые будут обрабатываться

Основные расчеты для изготовления муфельных печей

Исходя из того, для чего предназначена печь муфельная выбираются и ее оптимальные характеристики, и возможности. Чтобы работа агрегата была продуктивной и безопасной, нужно провести множество расчетов. Потребуется определить:

1. Параметры электрического нагревателя электропечи муфельной

Как выглядит муфельная печь – камера с дверью, внутри которой находится нагреватель. От того, правильно ли вы подберете составляющие, зависит, будет ли функционировать агрегат. Среди прочего стоит уделить внимание не только предполагаемой мощности нагревателя, но и его:

- Материалам изготовления.

- Размещению.

- Конструкции.

Нужно определить сечение и длину проволоки, которая будет применена для создания нагревателя. Например, минимальный диаметр для спиралей из:

- Нихрома – (7÷10) × d.

- Фехрали – (4÷6) × d.

Все расчеты нужно тщательно проверять, чтобы не допустить быстрого сгорания нагревателей и пожароопасных ситуаций

2. Мощность и силу тока муфельной печи

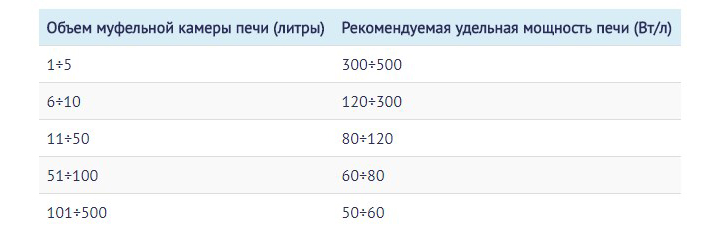

Чтобы муфельная печь, описание функционирования которой можно найти на разных тематических форумах, выполняла все поставленные задачи, необходимо высчитать:

- Мощность. Найти оптимальный показатель можно исходя из объема печи. В таблице ниже представлены рекомендованные соотношения показателей.

- Сила тока. Для расчета используется формула: P÷U, где P – мощность, U – напряжение.

Объем камеры измеряется в литрах, тогда как удельная мощность ваттах

3. Оптимальную длину проволоки электропечи муфельной

Учитывая, для чего используется муфельная печь, необходимо правильно подобрать размер проволоки. Имея значение её общего и удельного сопротивления, используемой в качестве нагревательных спиралей, можно найти длину проводника.

Сопротивление нагревательного элемента (R), определяется по формуле U÷I, где U – напряжение, I – сила тока.

Мощность тока влияет на выбор сечения проволоки – если используются комплектующие с недостаточными возможностями, слишком большой ток быстро их перегреет, расплавит или вызовет перегорание

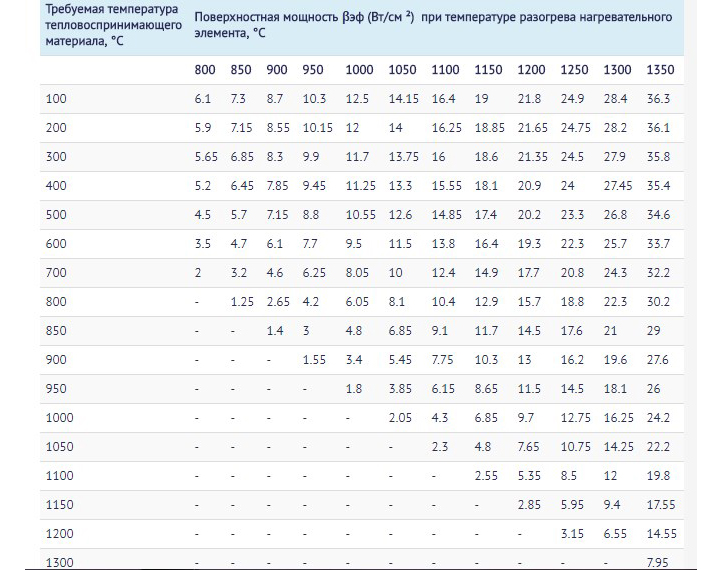

4. Удельную поверхностную мощность муфельной электропечи

Некоторые модели печи муфельной могут вырабатывать разное количество тепловой мощности. Проводник образует определенное число энергии на всей своей площади. Можно определить, каким должен быть этот показатель, чтобы поверхность не утратила эксплуатационных и механических свойств. Превышать допустимое значение не рекомендуется, иначе спираль быстро выйдет из строя. Чтобы избежать этого необходимо сделать просчет с проволокой большего диаметра или увеличить длину нагревательного элемента.

Вычисляется показатель βдоп по формуле: βэф × α, где βэф – эффективная удельная поверхностная мощность, α – коэффициент эффективности теплового излучения спирали.

На пересечении столбцов и строк образуется значение βэф

Как видите, устройство, и работа муфельной печи представляют собой сложную систему. Подробнее о возможностях оборудования можно узнать у специалистов компании «Лабор». Звоните, мы подберем для вас оптимальный тип электропечей для любых целей!

Устройство и принцип работы дуговой сталеплавильной печи

В современной практике для выплавки стали в массовых масштабах или ферросплавов широко используется дуговая сталеплавильная печь. В ней обеспечивают плавку основной части высоколегированных сталей и высококачественных легированных сталей, плавка которых в мартеновских или конвертерных печах либо невозможна, либо затруднительна.

Сталеплавильная печь, получившая наименование дуговая, использует в своей работе тепловой эффект от электрической дуги. Этого тепла вполне достаточно, чтобы плавить металл и остальные материалы. Температура в рабочем пространстве печи может достигать 1800 градусов. Дуговые печи рассчитаны на выплавку от 0,1 тонны металла до 400 тонн.

Идея использования электрической дуги с целью выплавки металлов возникла еще в начале девятнадцатого столетия. Первая печь начала функционировать на рубеже девятнадцатого и двадцатого века. Но широкое применение дуговые сталеплавильные печи получили во второй половине прошлого столетия.

Устройство печи

Конструкция дуговой сталеплавильной печи включает:

- Рабочую ванну (пространство, в котором производится плавка);

- Устройство, регулирующее мощность дуги;

- Функциональные технологические механизмы, позволяющие осуществлять процессы загрузки, выгрузки, очистки.

Рабочее пространство печи сверху ограничивается куполообразным сводом, с боков – стенками, снизу – сферическим подом. Огнеупорные стены и под дополнительно снаружи укрыты металлическим кожухом. Свод сталеплавильной печи съемный.

Его устройство может быть двух видов:

- Сборный свод из огнеупорных кирпичей, установленных на опорном кольце;

- Свод из водоохлаждаемых панелей.

В своде дуговой печи устроены симметричные отверстия. В них закрепляются токопроводящие электроды. Печь оснащена механизмом, называемым регулятор мощности, позволяющим перемещать электроды в рабочем пространстве по вертикали.

Регулятор обеспечивает изменение уровня мощности путем перемещения комплекта электродов на расчетную высоту. Косвенным параметром регулирования выступает также разность сигналов, которые пропорциональны току дуги и напряжению фазы.

Сталеплавильная печь обычно использует трехфазный ток, но существуют и модели постоянного тока. Устройство для плавки металла обеспечивается индивидуальным электроснабжением. Для этого используют специальный печной трансформатор, который подключается к высоковольтной линии.

Процесс плавки

Перед плавкой сталеплавильную печь осматривают и при необходимости осуществляют ремонт пострадавших участков. Затем в рабочее пространство производится завалка металлической шихты. Шихта загружается сверху, с использованием загрузочной корзины (бадьи). Для обеспечения раннего шлакообразования в массу вводится известь, в объеме до трех процентов от массы шихты.

В загруженное пространство печи помещаются электроды. Это ответственный этап. Включение электродов должно обеспечивать постоянную электрическую дугу. Для этого следует организовать надлежащую проводимость между корпусом электрода и шихтой. Достигается необходимый уровень проводимости путем изменения положения электродов по вертикали, либо изменением напряжения на них. Тут требуется определенное мастерство, поскольку в противном случае электроды могут просто поломаться.

В результате плавления шихты в сталеплавильной печи образуется слой металла и шлака. Шлак удаляют через рабочее окно, называемое шлаковая латка. В течение всего времени плавления в шихту постоянно вводятся шлакообразующие присадки. Они позволяют удалить из расплавленной массы фосфор. Шлак специально вспенивают с помощью углеродосодержащих материалов, с целью лучшего его удаления и снижения угара металла.

Сталь, доведенная до готовности, выпускается через специальное сталевыпускное отверстие и желоб. Для этого рабочее пространство печи наклоняется, и сталь стекает в стальковш. Сталеплавильная печь может быть оборудована донным выпуском вместо желоба. В этом случае вывод стали осуществляется через него.

Контроль плавки в дуговой сталеплавильной печи производится через рабочее окно, оборудованное заслонкой. С его помощью замеряется температура металла, производится отбор массы для пробы. В малых печах рабочее отверстие используется для введения шлакообразующих веществ.

Перед выпуском стали из сталеплавильной печи непосредственно в стальковш вводится легирующие вещества и раскислители. Для избавления от печного шлака прибавляют шлакообразующие материалы.

Кстати! В печах повышенной мощности добавление шлакообразующих производится через особое отверстие в теле свода посредством конвеерной подачи.

Преимущества печи

Процесс плавки стали с применением тепловой энергии электричества обладает целым рядом преимуществ по сравнению с остальными методами получения стали.

Кстати! Использование электрической энергии позволяет использовать конструкционные детали, подводящие тепло непосредственно к месту плавки, и создавать высокую температуру.

Для энергии электричества атмосфера вокруг сталеплавильной печи не имеет критического значения. Все это способствует получению в результате сталей высокого качества.

Назовем еще преимущества, которыми отличается электродуговая сталеплавильная печь:

- Позволяет осуществлять быстрый нагрев металла, что открывает возможности введения большого объема легирующих добавок;

- Позволяет устанавливать в печи восстановительную атмосферу и вводить безокислительные шлаки, что снижает угар вводимых элементов для легирования;

- Обеспечивает получение металла с пониженным содержанием оксидных неметаллических включений;

- Обеспечивает точное и плавное регулирование температуры выплавляемого металла.

Современные печи используются в основном как устройство для плавления шихты (металлического лома), а затем получения промежуточного продукта, передаваемого на дальнейшую обработку. В печи выплавляют различные сорта сталей и чугуна.

Преимущества и недостатки дуговых печей постоянного и переменного тока

Первые дуговые сталеплавильные печи, появившиеся в конце XIX века, были печами постоянного тока. Позже в течение многих десятилетий в черной металлургии доминировали печи переменного тока. И несмотря на достигнутые успехи, дуговые печи переменного тока обладают целым рядом недостатков:

- они работают с относительно низким коэффициентом мощности,

- являются источниками мощных помех в питающих энергосистемах,

- вызывают сильную загазованность окружающей среды,

- имеют высокий уровень шума.

Для устранения указанных недостатков с начала 80-х годов все большее распространение начинают находить дуговые печи постоянного тока.

До 1990 г. число этих печей было единицы, к началу 1993 г. в мире в эксплуатации находилось 46 дуговых печей постоянного тока, а к концу 1998 г. – более 130 дуговых сталеплавильных печей постоянного тока.

В проектировании и эксплуатации ДСП постоянного тока было использовано множество новых разработок как электротехнических и конструкторских, так и технологических: новые конструкции трансформаторов, выпрямителей, фурм, горелок, новые системы автоматизации и управления, способы вдувания кислорода, углерода, шлакообразующих, подогрева и загрузки шихты, дожигания технологических газов, донный внецентренный выпуск плавок, вспенивание шлаков, донная продувка ванны газами и т.д.

Продолжительность плавки в новых крупных печах составляет менее 60 мин и ожидается доведение ее в ближайшее время до 30 – 40 мин.

Основными отличиями печей постоянного тока различных фирм является количество подовых электродов – катодов и конструкция токопроводящего узла – анода. Многоэлектродные печи постоянного тока распространения не получили. Практически все работающие дуговые печи постоянного тока являются одноэлектродными.

По конструкции используемые токопроводящие узлы подины в основном можно разделить на четыре типа (в скобках – фирма-разработчик):

- токопроводящая подина, охлаждение воздушное (АВВ Industrie AG);

- многостержневой металлический подовый электрод, охлаждение воздушное (МАN GHH / Nippon Коkan);

- многопластинчатый металлический подовый электрод, охлаждение воздушное (Deutshe Voest Alpine Industrieanlagenbau);

- одностержневой металлический электрод, иногда несколько электродов, охлаждение водяное (Clecim).

Особых преимуществ у какого-либо из этих подовых электродов не выявлено; стойкость их, как правило, превышает 1200 плавок.

Силовая линия дуговых печей постоянного тока в отличие от трехфазных печей включает выпрямительный блок и сглаживающий реактор, снижающий эффект мерцания. Для питания постоянным током используют тиристорные и диодные преобразователи. Однозначного мнения о том. какой из этих преобразователей лучше, в настоящее время нет. В мире освоено производство мощных и компактных выпрямителей для печей любой емкости. В случае недостаточной единичной мощности преобразователей их объединяют в блоки для получения необходимых параметров источников питания. Источники питания могут собираться по схемам последовательного, параллельного либо параллельно-последовательного подключения. Это повышает надежность, так как при выходе из строя одного трансформатора процесс плавки может быть продолжен с использованием оставшегося. Кроме того, может быть реализован режим с повышенным напряжением при последовательном включении и повышенным током дуги при параллельном включении тиристорных секций без увеличения установленной мощности источником электропитания. В подине дуговой печи можно размещать несколько изолированных от корпуса электродов и создавать печи большой мощности, подключая каждый источник электропитания к определенному подовому электроду.

Печи постоянного тока имеют следующие преимущества по сравнению с печами переменного тока:

- меньший удельный расход электродов на 50-60 %;

- снижение уровня фликера на 50 %;

- возможность подводить большую мощность;

- более высокую надежность электрооборудования;

- работа с длинными дугами;

- перемешивание ванны под воздействием электродинамических сил;

- упрощение технического обслуживания и сокращение трудозатрат;

- равномерная тепловая нагрузка на футеровку печи;

- снижение уровня шума на 15 дБ;

- стабилизация технологии;

- лучшее формирование колодцев при проплавлении шихты;

- снижение угара легирующих элементов;

- снижение содержания азота в стали:

- уменьшение газовыделения и пылеобразоаания;

- снижение расхода огнеупоров;

- повышение производительности.

Однако, несмотря на широко рекламируемые преимущества печей постоянного тока, некоторые фирмы предпочитают устанавливать трехфазные печи.

Это обусловлено следующим:

- капитальные затраты на печь переменного тока ниже;

- суммарный расход электроэнергии практически одинаков;

- торцовый расход электродов и воздействие на питающую сеть высокоимпедансных трехфазных печей и печей постоянного тока сближаются;

- печи переменного тока имеют большую гибкость регулирования температуры ванны.

Недостатки дуговых печей постоянного тока:

- работа на длинных дугах приводит к повышенным тепловым потерям (дуга постоянного тока характеризуется пониженным значением градиента потенциала в столбе дуги, что для обеспечения выделения в дуге требуемой мощности вызывает необходимость увеличения ее длины до 0,8 -1,0 м. После расплавления шихты это приводит к росту потоков излучения на стены и свод печи и увеличению тепловых потерь);

- в дуговой печи постоянного тока требуются специальные меры по предотвращению отклонения дуги из-за явления магнитного дутья;

- ввод в электрическую цепь полупроводникового источника снижает надежность установок и повышает их стоимость.

Аналогично не отвечает электротехнологическим требованиям и дуга переменного тока. В начальный период плавки дуга имеет небольшую длину, что повышает вероятность эксплуатационных коротких замыканий и увеличивает расход энергии, усиливает влияние на питающую сеть. В то же время дуга непрерывно перемещается, что расширяет колодцы и снижает остроту проблемы перегрева подины. По расплавлении шихты дуга переменного тока более эффективна (без учета расхода электродов).

Исследования показали, что КПД дуг переменного тока в зависимости от электрического и шлакового режимов изменяется в пределах 0,55 – 0,85, КПД дуг постоянного тока – в пределах 0.40 – 0,75, чем и объясняется больший, в некоторых случаях, удельный расход электроэнергии в дуговых печах постоянного тока.

Показатели работы современных дуговых печей постоянного и переменного тока близки, за исключением расхода электродов – на дуговых печах постоянного тока расход графитированных электродов примерно в два раза ниже чем на дуговых печах переменного тока.

В ближайшем будущем продолжится “соревнование” дуговых печей постоянного и переменного тока, будут строиться те и другие печи, но опережающими темпами будут строиться дуговые печи постоянного тока – примерно в два раза больше, чем новых дуговых печей переменного тока.

При определении типа строящейся печи в каждом конкретном случае проводится комплексный анализ проекта, где учитываются

- географическое расположение площадки, на которой будет установлена печь;

- вид используемой металлошихты;

- наличие мощных источников электроэнергии;

- обеспеченность топливом и кислородом;

- экологические требования;

- возможности рафинирования жидкого металла в агрегатах внепечной обработки и другие факторы.

При прочих равных условиях предпочтение отдается технологиям и агрегатам, характеризуемым меньшими издержками на сырьевые материалы и их транспортировку.

Электродуговая печь: устройство, принцип работы и сфера применения

Сегодня промышленные печи играют важную роль, ведь благодаря им люди имеют возможность приобретать изделия из металла. Именно поэтому многие предприятия стараются приобрести такое оборудование, чтобы повысить рентабельность бизнеса и изготавливать, как можно больше металлических деталей и конструкций. Рассмотрим, чем же отличаются между собой дуговые и индукционные сталеплавильные печи.

Дуговая печь

Дуговые печи – устройства, работающие от электросети. В данном случае для разогрева содержимого камеры используются электроды, создающие тепловую дугу, накаляющую металлы. Температура дуги может достигать 1800˚, в результате чего внутри камеры создаётся экстремально высокая температура, переплавляющая цветные и чёрные металлы.

Составляющие дуговой печи

- Плавильная ванна.

- Регулятор мощности.

- Механизм закрытия, открытия и герметизации камеры.

- Сборки шлака.

- Изъятия жидкого металла из печи.

Регуляция тепловой интенсивности электродуги выполняется при помощи специального программного обеспечения, перемещающего электроды в вертикальном пространстве. Ранее использовались электромеханические регуляторы, но сегодня они практически не применяются, т. к. имеют большую инерционность.

Чтобы работа устройства показывала ожидаемые результаты, принято использовать своеобразный «печной» трансформатор, подключённый напрямую к высоковольтным проводам или трансформатору, имеющему мощность до 300 МВА.

Преимуществами дуговой печи является:

- Возможность плавить металлы с любым составом.

- Можно вручную регулировать температуру накала печи.

- Допустимо изготавливать при помощи такого оборудования сплавы из нескольких комбинаций металла.

Чтобы использовать дуговую печь для плавки, в первую очередь следует загрузить сырьё внутрь через печную шихту, расположенную сверху. Загрузку сырья выполняют при помощи специальной корзины – загрузочной бадьи. Во избежание поломки устройства крупными кусками металлов, на низ загружают мелкие детали, а затем вводят 2-3% извести (от общей массы загруженного сырья).

После того как дуговую печь полностью загрузили, внутрь камеры помещают электроды и включают высоковольтный выключатель, в результате чего образовывается высоковольтная раскалённая дуга, отдающая тепло загруженному внутрь металлу.

Применение дуговой печи

Дуговые печи для плавки стали, алюминия, золота, меди, бронзы, никеля, вольфрама нашли применение в различных сферах промышленности, таких как литейные цеха, заводы по изготовлению ювелирных украшений, а также металлургическая, машиностроительная, химическая промышленность. Также такие печи применяют для проведения исследований в лабораториях, экспериментирующих с металлами, путём их подвержения экстремально высоким температурам.

Индукционная печь

Индукционные литейные печи, также именуемые как тигельные, как и дуговые функционируют от электричества, но имеют другой принцип работы. Индукционные печи подразумевают собой трансформатор с 2 обмотками. Если по первой обмотке пустить электричество, то она образовывает электрополе, провоцирующее вихревые токи во 2 обмотке. Именно поэтому на месте вторичной обмотки размещают тигельную камеру, заполненную сырьём, поглощающим вихревые токи. Регуляция тепла зависит от мощности потребляемого устройством электротока, то есть чем больше конструкция потребляет энергии, тем мощнее образовываются вихревые токи.

В отличие от дуговых печей, индукционные не способны показывать ожидаемые результаты без дополнительного дорогостоящего электрооборудования. Однако преимуществ у индукционной печи намного больше, чем у дуговой:

- Она проста в управлении.

- Быстро накаляется.

- Равномерно распределяет температуру внутри камеры, т. к. в печь встроены мощные термоустойчивые вентиляторы.

Также важно то, что эти печи не влияют на чистоту окружающей среды, т. к. не выделяют в воздух газы и пыль. Благодаря этому разрешается использовать их, даже на заводах, которые находятся внутри города. Единственным недостатком устройства является то, что индукционные печи менее вместительны, чем дуговые, поэтому они расплавляют в 2-3 раза меньше сырья в сутки.

Применение индукционной печи

Печи электродуговые и индукционные для литья заготовок используются с одинаковой целью. Их выбор зависит от потребностей предприятия: количества обрабатываемого в сутки сырья и максимальной температуры накала. Желательно подбирать устройство для собственного цеха, учитывая и его расположение. Следовательно, если завод находится в городе и, если вам требуется обрабатывать небольшое количество сырья в день, то лучше всего отдать предпочтение выплавке стали, бронзы, золота или серебра в индукционных печах.